目次

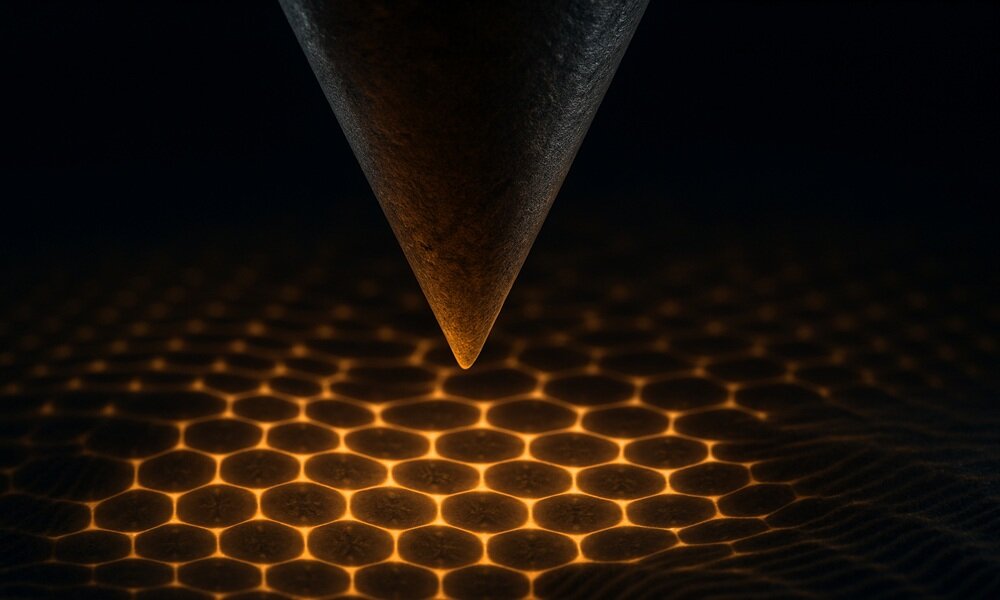

ジルコニアとは?

ジルコニアはセラミックスの一種です。セラミックスは、樹脂や金属と比べて硬くて耐熱性がありますが、総じて脆い(もろい)と言われています。ジルコニアはその脆さを克服した素材であり、最も強いセラミックスです。

東ソーは、世界に先駆けてその高強度ジルコニア粉末の工業化に成功し、現在も、ファインセラミックス用途では世界No.1のシェアを維持しています。(当社推定)

ジルコニアの用途

ジルコニアは高強度、高硬度、イオン伝導性などユニークな特性を有していることから、様々な用途に使用されています。

環境・エネルギー製品

酸素イオン伝導性を有しています。この面白い特性を活かし、自動車用センサ (酸素センサ、NOxセンサ) や燃料電池にも利用されています。

産業機器材料

強さに加えて、錆びず、腐らず、薬品にも強いです。また一般のセラミックスの1/10しか熱を通しません。

生活・日用品

高級時計のフレームやバンドにも使われています。また錆びない特性を活かして包丁としても使われています。

粉砕ボール

硬くて重く、耐摩耗性も優れています。直径0.03mm~25mmの「ジルコニアボール」はスマートフォンに搭載される電子部品の超微粉体原料の製造に不可欠です。

歯科材料

審美性に富み、高強度。そして金属アレルギーを回避できるため歯科用素材として急速に拡がっています。

Zgaia™の開発、そして次世代ジルコニア創出へ

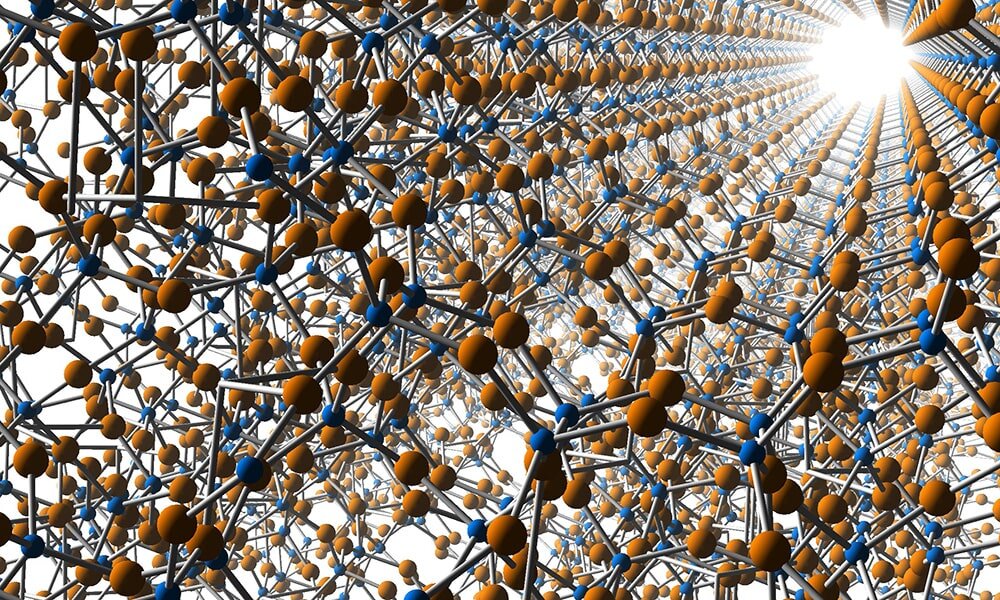

構造用セラミックスの最大の普及阻害要因は、材料の信頼性(脆さ)と加工性にあります。ジルコニアもセラミックスの中では高強度ですが、強靭さと材料の機械的信頼性を示す破壊靭性は、金属材料と比べてとても低く、構造材料としての用途を著しく狭める要因でした。また、セラミックスは陶磁器と同様に粉末を焼き固める製造方法ですが、焼く(焼成)温度は1500℃にも及ぶ高温であり、環境への負荷を考えるとより低温で焼き固めることが望まれています。

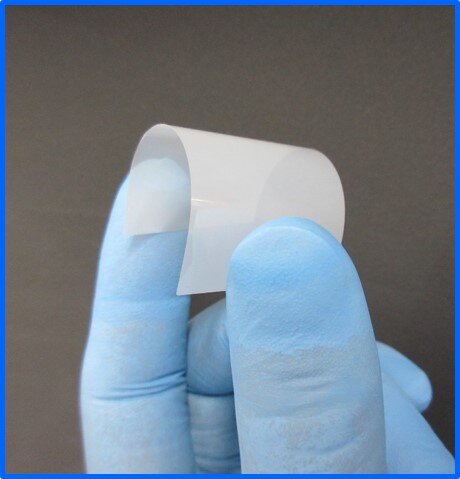

そのような背景から、東ソーは、独自の粉末設計技術を駆使し、従来より250℃も低い温度での焼成を可能にし、かつ当社既存製品の2倍以上の破壊靭性を有する高靭性・高強度ジルコニア『Zgaia™ 1.5Y-HT』の開発に成功しました。

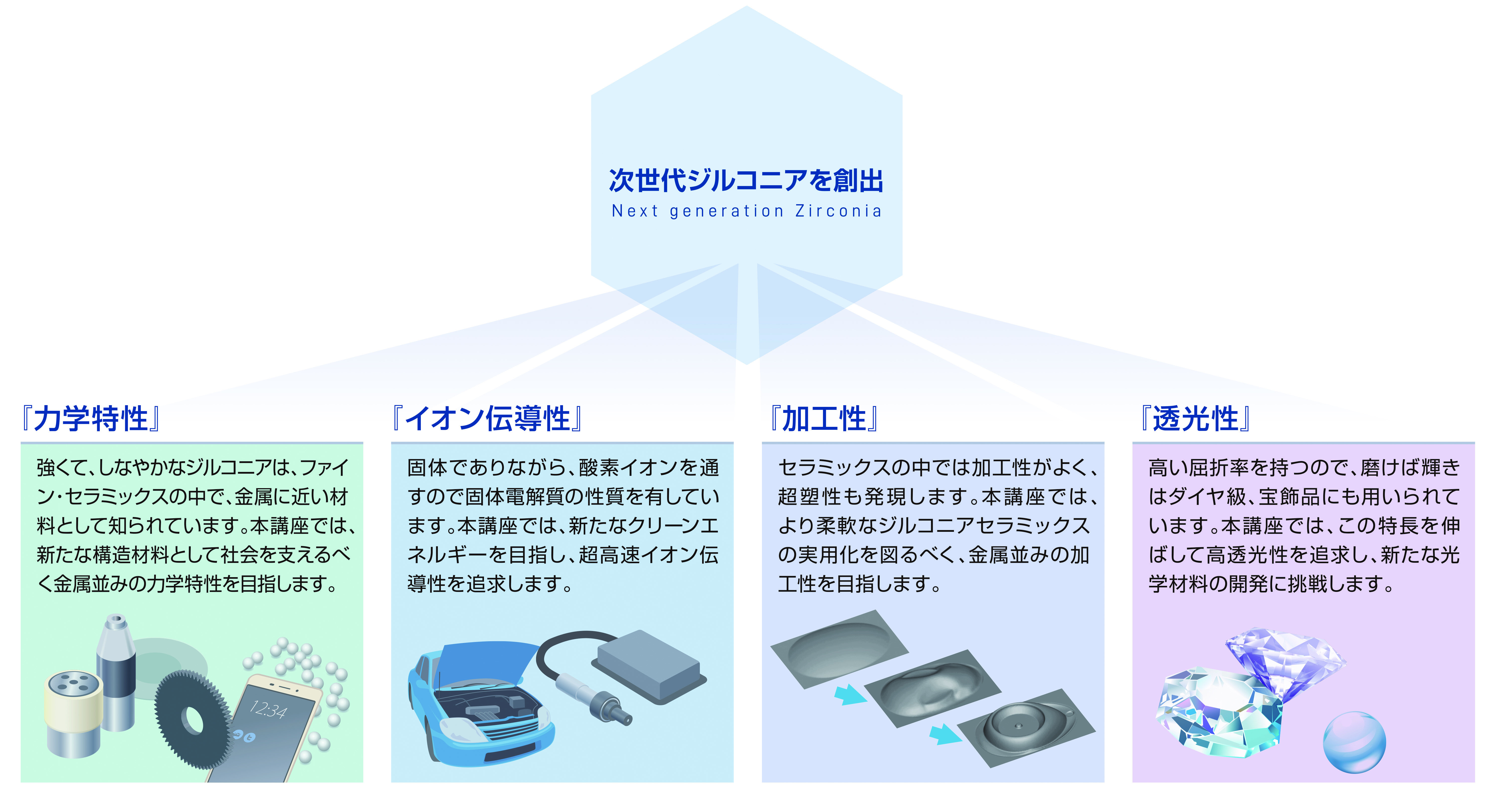

この高靭化のメカニズムに関しては、東京大学に開設した『次世代ジルコニア創出社会連携講座』にて解明中であります。この連携講座を活用し、最先端の解析技術を駆使してジルコニアの本質を理解し、その機能を極限まで高めることにより、さらにユニークで付加価値の高い次世代ジルコニア製品を社会に還元して参ります。

極めてしなやかで、曲げても割れません。

広告イラスト

薄く加工するとセラミックスなのに曲げることが可能なことを、ガイア(地球)の上の乗るカメレオンで表現し、「東ソーのジルコニアはさまざまな変化に柔軟に対応します」というメッセージを込めました。

東京大学『次世代ジルコニア社会連携講座』関係図

関連リンク

研究・技術報告

関連製品

おすすめ記事